Współczesne systemy automatyki maszyn opierają się na precyzyjnym pomiarze i przetwarzaniu sygnałów elektrycznych. W centrum tych procesów znajdują się przetworniki, które zamieniają wielkości fizyczne na sygnały elektryczne i odwrotnie. Ich znaczenie rośnie wraz z rozwojem zaawansowanych napędów oraz sieci przemysłowych, gdzie wymagana jest najwyższa niezawodność. Dzięki nim możliwe jest sterowanie, monitorowanie oraz optymalizacja pracy całych linii produkcyjnych.

Znaczenie przetworników w automatyce maszyn

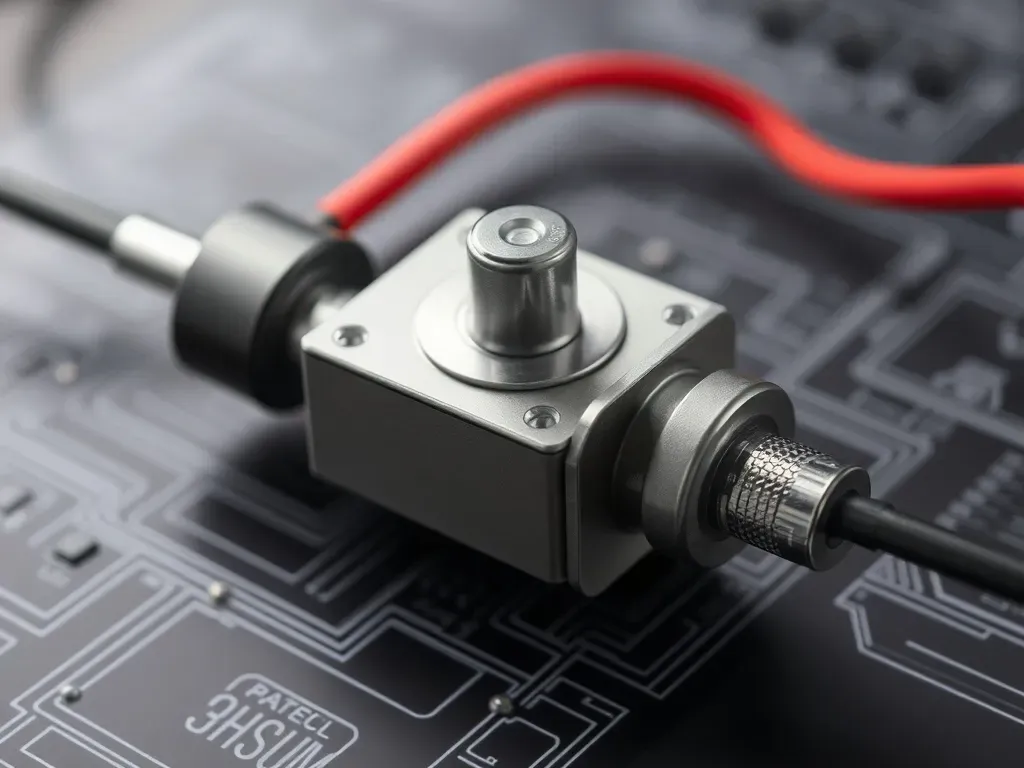

Przetworniki stanowią kluczowe ogniwo w łańcuchu komunikacyjnym między czujnikami a sterownikami PLC i systemami SCADA. Bez nich pomiary prądu, napięcia czy temperatury nie mogłyby być przekazywane w formie akceptowalnej dla urządzeń sterujących.

Wysoka precyzja tych elementów wpływa bezpośrednio na stabilność pracy napędów oraz bezpieczeństwo instalacji. W aplikacjach wymagających kontroli prędkości czy momentu obrotowego, jakość przetwornika decyduje o efektywności sterowania.

Dobór odpowiedniego przetwornika wiąże się z określeniem kluczowych parametrów, takich jak zakres pomiarowy, dokładność oraz odporność na zakłócenia elektromagnetyczne. Warto zwrócić uwagę na certyfikaty i standardy potwierdzające jakość urządzeń.

Rodzaje przetworników stosowanych w sterowaniu napędami

W ofercie wyspecjalizowanych firm można znaleźć różnorodne rozwiązania, w tym przetworniki prądowe, napięciowe, temperatury czy ciśnienia. Każdy typ pełni inne zadania, jednak najczęściej wykorzystywane są właśnie urządzenia do pomiaru prądu, niezbędne przy monitorowaniu obciążeń silników i napędów.

Zapraszamy do zapoznania się z ofertą przetworników prądowych na www.dacpol.eu/pl/, gdzie dostępne są produkty o następujących cechach:

-

wysoka dokładność pomiaru nawet małych wartości prądu,

-

szeroki zakres pomiarowy dostosowany do różnorodnych aplikacji,

-

niska histereza i krótki czas reakcji,

-

solidna konstrukcja odporna na drgania i temperaturę,

-

łatwa integracja dzięki standardowym złączom.

Dostępne modele cechują się modułową budową, co ułatwia montaż w szafach sterowniczych oraz rozbudowę systemu w przyszłości.

Zasada działania i parametry kluczowe przetworników

Przetwornik prądowy bazuje na zjawisku indukcji elektromagnetycznej. Prąd mierzony przepływa przez wnękę magnetyczną, w której indukuje się proporcjonalne napięcie wyjściowe. Kluczowe parametry to zakres pomiarowy, dokładność, liniowość oraz rezystancja obciążenia.

Analogiczne zasady obowiązują w przetwornikach napięciowych, jednak tu pomiar opiera się na dzielnikach napięciowych i wzmacniaczach operacyjnych. W przypadku temperatury czy ciśnienia stosuje się czujniki PT100, termopary lub membrany piezoelektryczne.

Wybór odpowiedniego modelu wymaga uwzględnienia współczynnika temperatury, stabilności długoterminowej oraz odporności na zakłócenia EMI. Dodatkową zaletą jest posiadanie certyfikatu CE lub innych atestów bezpieczeństwa.

Integracja przetworników z systemami sterowania przemysłowego

Kluczowym etapem jest konfiguracja parametrów wyjściowych – prądowych lub napięciowych – zgodnych z wejściami sterowników PLC. Dzięki temu możliwe jest bezpośrednie wpięcie urządzeń do magistrali 4–20 mA lub 0–10 V.

Współczesne przetworniki oferują interfejsy cyfrowe, np. Modbus RTU czy Ethernet/IP, co ułatwia integrację z systemami SCADA oraz DCS. Automatyzacja procesu kalibracji i diagnostyki zwiększa dostępność linii produkcyjnej.

Zastosowanie modułów redundancji oraz funkcji przeciwdziałania przeciążeniom zapewnia nieprzerwaną pracę krytycznych układów napędowych.

Przykłady zastosowań przetworników w różnych gałęziach przemysłu

W przemyśle motoryzacyjnym przetworniki prądowe monitorują obciążenie silników napędowych linii montażowych, co pozwala na wczesne wykrycie awarii oraz optymalizację zużycia energii.

W branży chemicznej i petrochemicznej stosowane są przetworniki ciśnienia oraz temperatury do kontroli procesów rafinacyjnych. Dokładność pomiarów ma bezpośredni wpływ na bezpieczeństwo instalacji oraz jakość produktów finalnych.

W sektorze spożywczym kluczowe są przetworniki wilgotności i temperatury, które współpracują z systemami klimatyzacji i sterowania piecami cukierniczymi. Pozwala to na zachowanie powtarzalności receptur i standardów higieny.

Wyzwania i przyszłość technologii przetworników w automatyce

Rosnące wymagania dotyczące energooszczędności oraz zrównoważonego rozwoju napędzają rozwój przetworników o minimalnych stratach i wysokiej efektywności. Kolejnym krokiem jest łączenie funkcji pomiaru z analizą stanu maszyny w czasie rzeczywistym.

Perspektywy obejmują integrację z technologiami Przemysłu 4.0, w tym chmurą obliczeniową i sztuczną inteligencją. Zdalne zarządzanie i predykcyjne utrzymanie ruchu staną się standardem, co zwiększy niezawodność zakładów produkcyjnych.

Rozwój cyfrowych bliźniaków oraz zaawansowanych algorytmów diagnostycznych przyczyni się do stworzenia samoadaptujących się systemów sterowania, które automatycznie dobiorą optymalne parametry pracy.

Artykuł sponsorowany